Как выбрать портальный станок с ЧПУ?

2026-01-17

содержание

Вот вопрос, который многих вводит в ступор. Все ищут волшебную формулу, а на деле приходится балансировать между бюджетом, задачами цеха и… честно говоря, личным опытом, который иногда дороже любой спецификации. Частая ошибка — гнаться за максимальными цифрами в паспорте, забывая, как этот агрегат будет вести себя в вашем конкретном цеху через полгода работы с пылью и перепадами напряжения.

С чего начать? Не с рекламного каталога

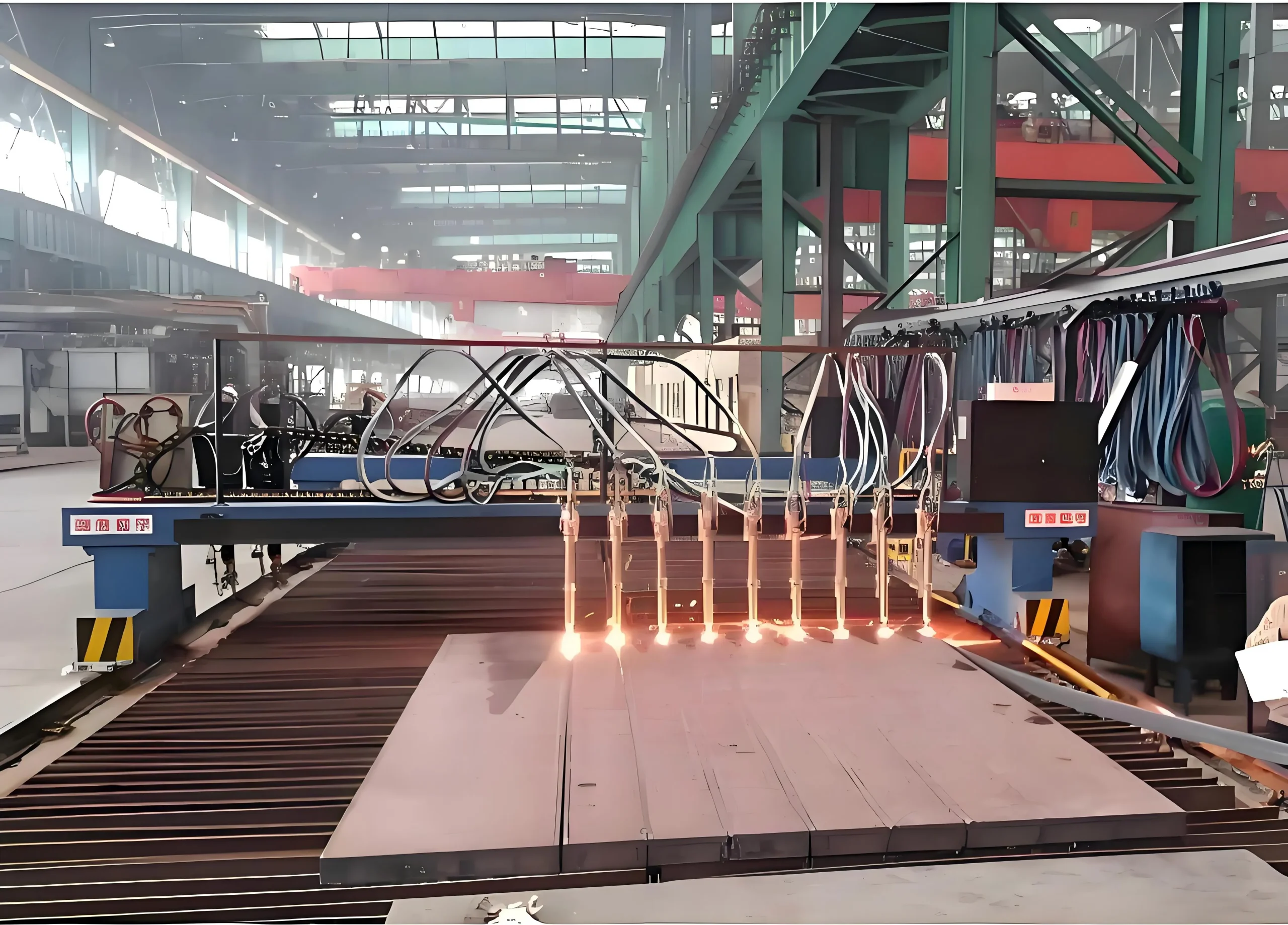

Первое — забудьте про выбор ?станка вообще?. Нужно отталкиваться от самой сложной и массовой детали, которую вы будете гнать потоком. Условно, если это портальный станок с ЧПУ для раскроя крупногабаритных листов, то одна история. Если же нужна точная обработка трубной пластины с сотнями отверстий под теплообменник — уже совсем другая. Я видел, как покупали мощный портал для резки, а потом месяцами мучились с рассверловкой отверстий под крепеж на том же станке — и точность не та, и время цикла огромное.

Здесь важно смотреть на компоновку. Жесткость портальной конструкции — основа основ. Некоторые экономят на этом, беря станки с облегченными балками, а потом удивляются вибрациям при обработке угловой стали или фланцев на высоких скоростях. Проверено: лучше чуть меньшая рабочая зона, но монолитная, без люфтов. Вспоминается случай с одним нашим клиентом, который купил станок с зоной 3х12 метров, но для 90% его работ хватало 2х8. Переплатил за металл, за фундамент, за электроэнергию на холостой ход.

И да, сразу о фундаменте. Это не бюрократия, а физика. Неправильно подготовленное основание съест всю точность, заложенную производителем. Особенно для длинномерных станков. Лучше заложить на это время и ресурсы сразу.

ЧПУ и приводы: где нельзя экономить

Тут дилемма. Можно взять станок с раскрученной маркой ЧПУ (Siemens, Fanuc), но тогда его настройка и любая доработка под специфические задачи (та же обработка двутавровой балки с переменным сечением) влетит в копеечку и будет зависеть от приезда спеца. А можно — с более открытой, гибкой системой, например, на базе LinuxCNC или отечественных разработок. Второй вариант часто практичнее для нестандартных производств.

Серводвигатели и рельсовые направляющие — та статья расходов, на которой экономить смертельно. Шарико-винтовые пары (ШВП) или линейные двигатели? Для высокоскоростной обработки тонких листов — безусловно, линейные. Они дают ту самую скорость и точность позиционирования, которая нужна для высокоскоростного сверлильного оборудования. Но их цена и требовательность к чистоте в цеху на порядок выше. Для большинства задач по металлоконструкциям (электрические башни, строительные каркасы) хватает качественных ШВП с предварительным натягом.

Охлаждение шпинделя — отдельная песня. Воздушное дешевле, но для продолжительной обработки металлической пластины на высоких оборотах не годится. Шпиндель ?поплывет? от перегрева. Жидкостное обязательно. И смотрите на возможность замены фильтров без полной разборки системы — мелочь, а экономит часы простоя.

Оснастка и периферия: что решает на практике

Сам станок — это половина дела. Как он оснащен? Сколько инструментов вмещает магазин? Быстрая ли смена палет (если речь о сварке или сборке)? В контексте сверлильно-пробивных работ критична система автоматической смены инструмента (АСИ). Застревание сверла в револьверной головке в пятницу вечером — то, что запоминается надолго.

Система удаления стружки. Кажется, ерунда. Но когда вы обрабатываете тонны металла, особенно алюминия или нержавейки, клубящаяся стружка может парализовать работу. Ленточный транспортер, шнек, система сдува — должен быть продуманный вариант. Универсального нет.

Программное обеспечение для подготовки управляющих программ (CAM). Производитель часто предлагает свое, базовое. Оно может не потянуть сложное моделирование для сосуда высокого давления или оптимизацию раскроя нестандартных заготовок. Заранее уточняйте совместимость с популярными CAM-системами (например, SheetCam, Fusion 360).

Поставщик: почему его опыт важнее цены

Тут история не про бренд, а про людей. Кто будет отвечать на ваш звонок, когда возникнет проблема с позиционированием при обработке пятого угла на сложном фланце? Крупный дилер известной марки или инженер из компании, которая глубоко в теме? Я, например, часто обращаю внимание на нишевых игроков, которые специализируются на конкретных задачах. Вот, к примеру, Jinan Safety United Technology and Trade Co., Ltd. (https://www.safetycnc.ru). Их профиль — как раз высокоскоростное сверлильное и пробивочное оборудование для металлоконструкций, тех же балок, трубных пластин. Важен не сам факт, а то, что такая компания, работая над повышением качества оборудования для узкого сегмента, обычно лучше понимает подводные камни. Их станки, судя по описанию, заточены под задачи в области электрических башен, мостовых конструкций — а это специфические нагрузки и материалы.

Обязательно запросите список реализованных проектов, похожих на ваш. И поговорите с этими клиентами. Не с теми, кого даст менеджер, а найдите сами через отраслевые форумы. Узнайте про реальную точность после года эксплуатации, про доступность запчастей, про реакцию сервиса.

И последнее: договор. В нем должны быть четко прописаны критерии приемки станка (допуски, тестовые детали), сроки пусконаладки, обучение ваших операторов и механиков, а также график и стоимость планового ТО. Гарантия — это не только год ?на все?, а расшифровка, что именно и на какой срок покрывается.

Итог: субъективный чек-лист

Итак, мой алгоритм, выстраданный на практике. 1) Техзадание от технологов, а не от директора — с деталями, чертежами, объемами. 2) Анализ жесткости станины и портала под ваши нагрузки, не под паспортные. 3) Выбор системы ЧПУ и приводов с оглядкой на будущее расширение и доступность специалистов в вашем регионе. 4) Пристальный взгляд на оснастку и системы обеспечения работы (стружкоудаление, охлаждение). 5) Выбор поставщика как партнера, а не как продавца железа. Его специализация должна пересекаться с вашими деталями.

Не бывает идеального станка на все случаи жизни. Будет компромисс. Ваша задача — сделать этот компромисс управляемым и осознанным, чтобы через полгода не жалеть о каждой сэкономленной (или, наоборот, лишне потраченной) тысяче евро. Станок должен не просто купить, а вписать в технологическую цепочку.

И да, всегда оставляйте запас по мощности и рабочей зоне. Но запас разумный, процентов 15-20, не больше. Производство имеет свойство неожиданно развиваться, и хорошо, когда оборудование позволяет это развитие не тормозить.