Продукция

-

Станок для пробивки, маркировки и сверления отверстий в толстолистовой стали с ЧПУ, PP103, PP123, PPD123

-

Портальный Сверлильно- фрезерный центр в коллекторе трубы с ЧПУ, DJX0815

-

Гидравлический станок для правки двутавровых балок

-

Станок для резки водой под сверхвысоким давлением с ЧПУ

-

Сварочная станция SWL-CNC-15000 с роботом перемещение по рельсу BR-2010A Pro

-

Автоматический Трёхкоординальный сверлильный станок для двутавровой балки. CBD700

-

Станок для пробивки, маркировки и сверления отверстий в толстолистовой стали с ЧПУ, PP103, PP123, PPD123

-

Интеграционный станок для сверления, пробивки, маркировки и резки уголковой стали с ЧПУ. CDM2020, CDM2532, CDM3635

-

Портальный сверлильный станок с ЧПУ. PCD2012,2016, 3016

-

Гидравлический станок для обрезки уголков в электропередаче

-

Высокоскоростная линия для сверления, маркировки и резания уголковой стали с ЧПУ ADM2532, ADM3635

-

3 в 1 Комбинированный станок для для сборки, сварки и правки двутавровой балки, ZHJ-2000

-

Автоматический Трёхкоординалыный сверлильный станок для двутавровой балки, BHD1206A

-

Сварочная станция XB9-A9 с роботом под порталом BR-2010A Pro

-

Машина для формирования обруча в электропередаче, BJ80/2, BG100, BG120

-

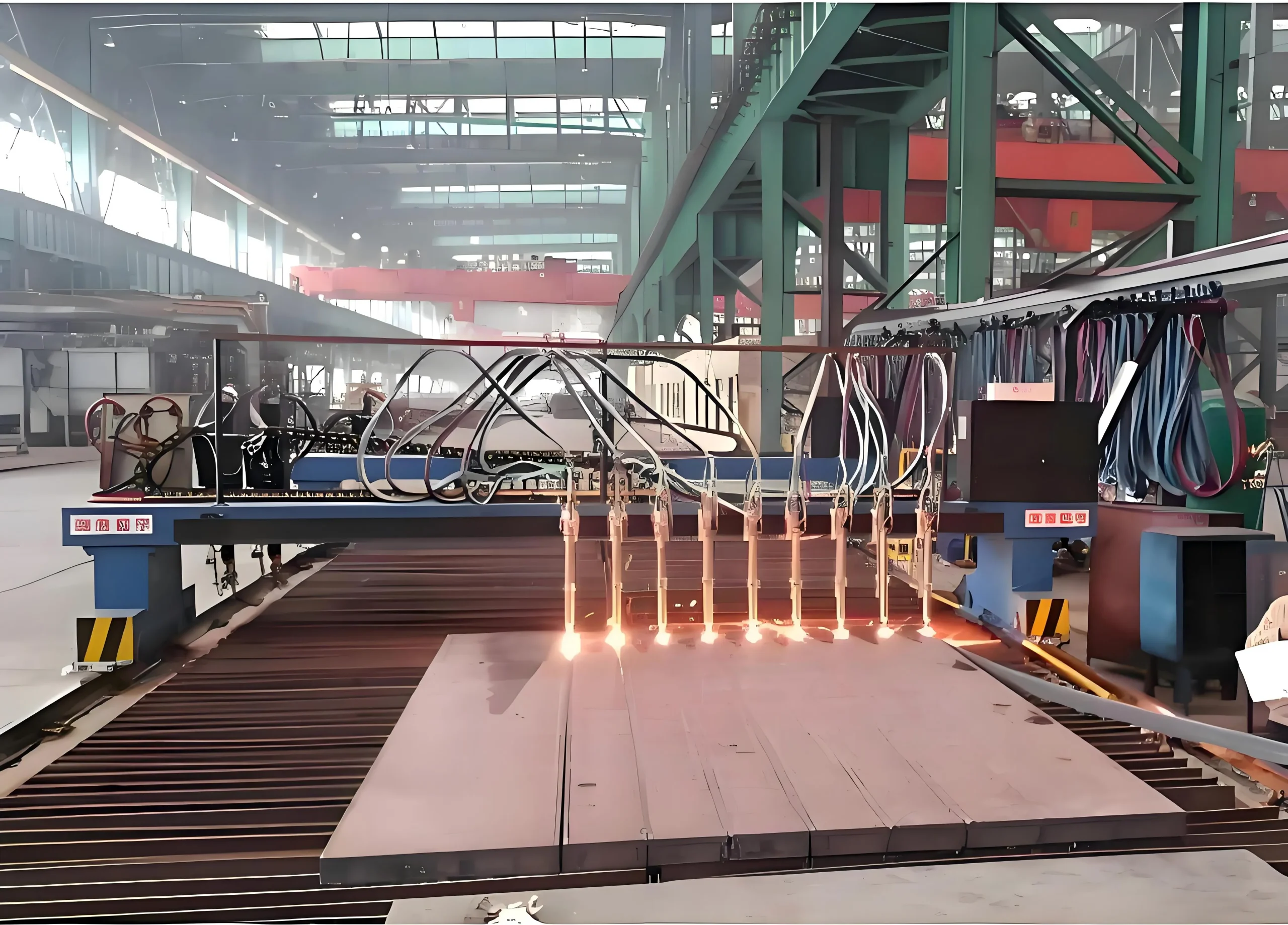

Дыропробивная производственная линия с ЧПУ серии PPM

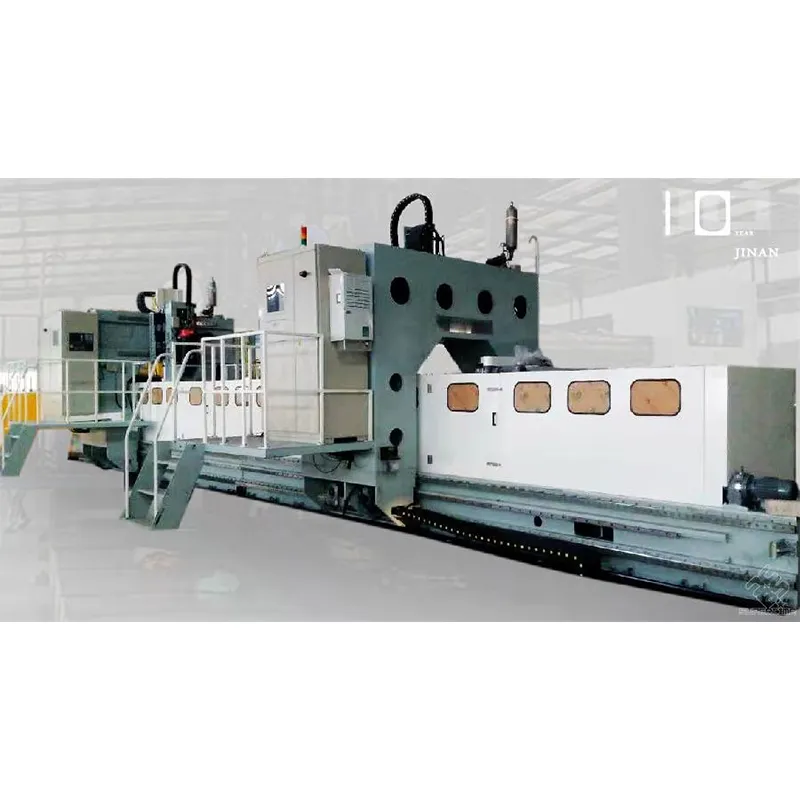

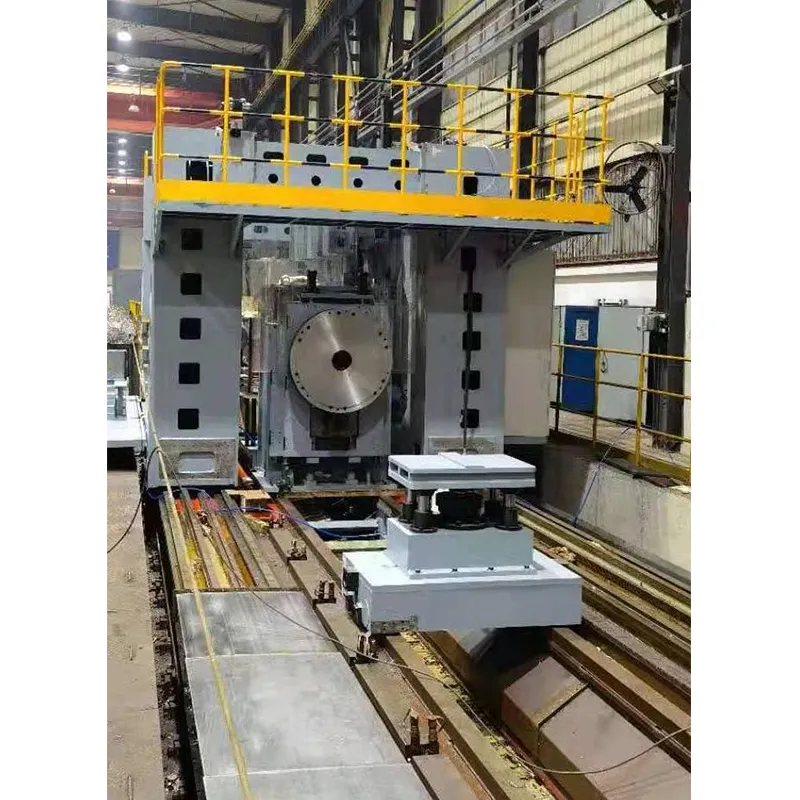

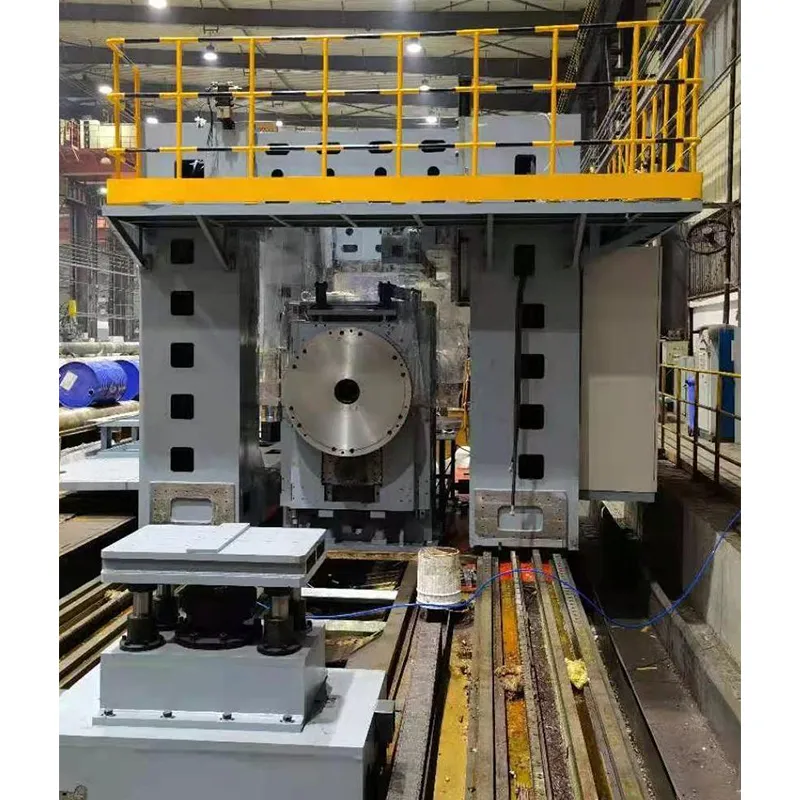

Портальный Сверлильно-фрезерный Станок в коллекторе трубы с ЧПУ, DJX1202

Описание

маркер

Описание

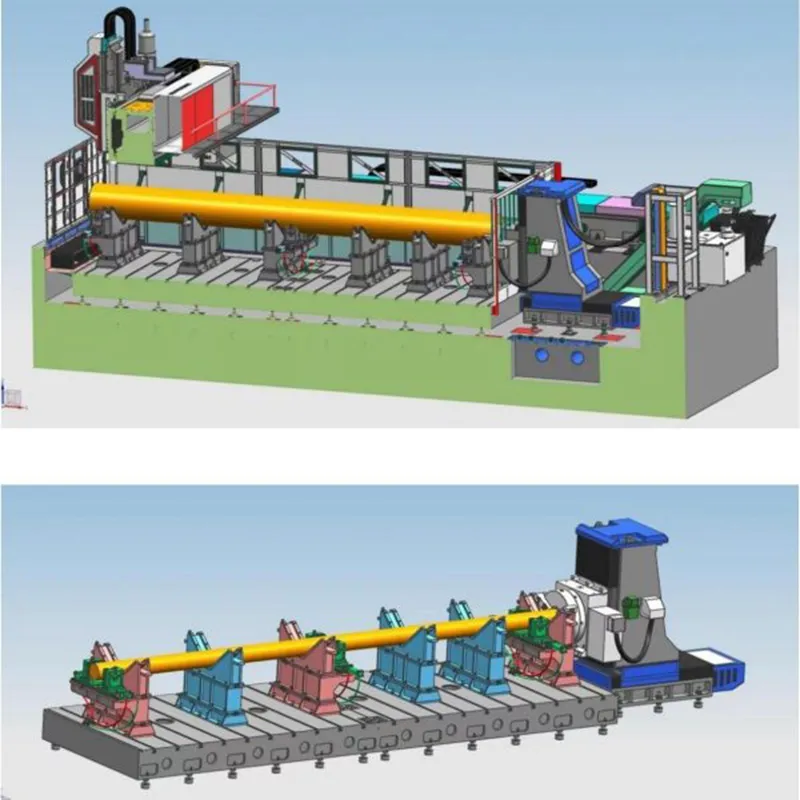

Портальный Сверлильно-фрезерный Станок в коллекторе трубы с ЧПУ, DJX1202

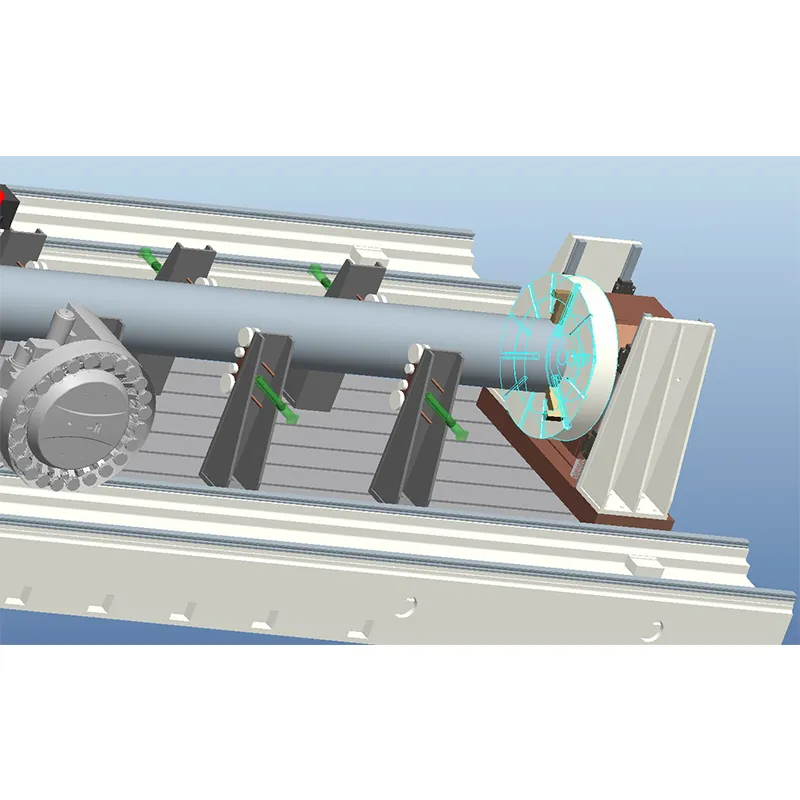

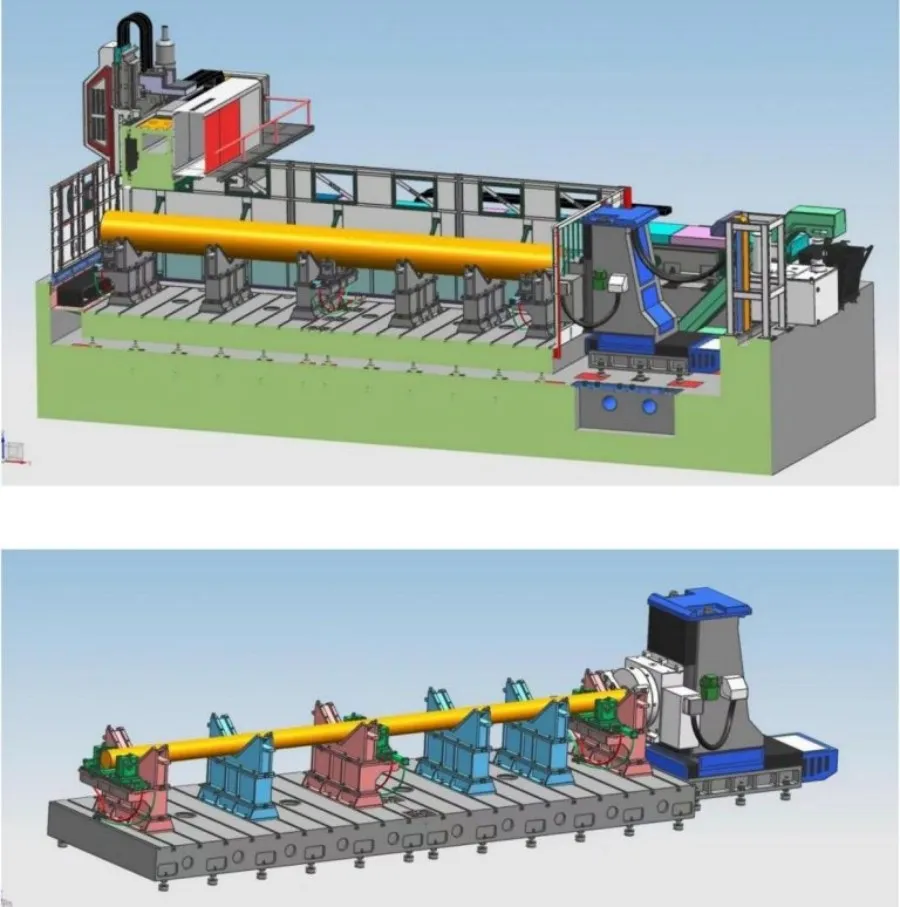

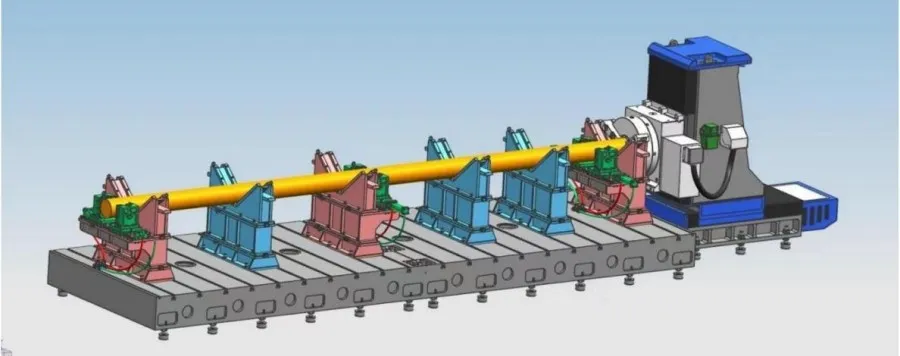

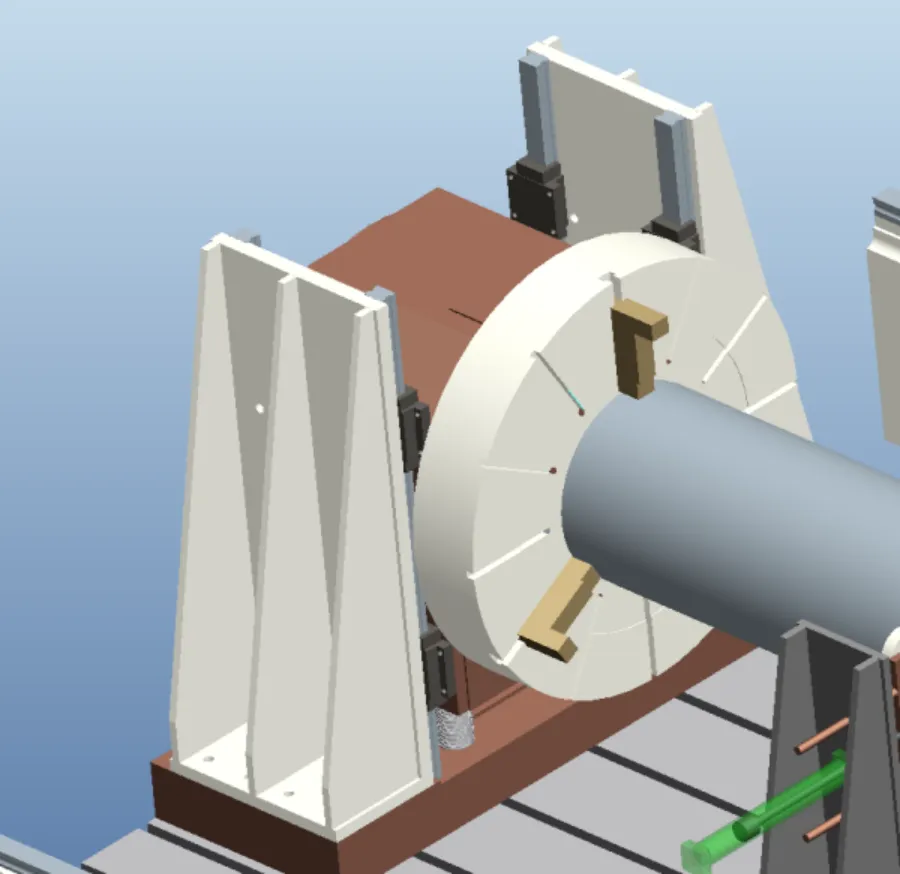

3D-модель станка

Ⅰ.Применение станка:

Портальный Сверлильно-фрезерный Станок в коллекторе трубы с ЧПУ, DJX1202 в основном используется для сверления отверстий и сварных кромок для коллекторов в котельной промышленности. Он может сверлиить проходное отверстие, слепое отверстие и кромок с высокоскоростными стальными спиральными сверлом или высокоскоростными сплавами с внутренним охлаждением.

Процесс обработки автоматически выполняется системой ЧПУ, что значительно повышает точность положения отверстия и эффективность сверления.

II.Технические параметры:

| Наименование | Значение не менее |

| 36 Рабочая зона станка , мм | 2000х12000 |

| 37 Размер рабочего стола с Т-образными пазами, мм | 2000х12000 |

| Перемещение по оси X продольная, мм | 12 000 |

| 38 Перемещение по оси Y , мм | 2000 |

| Перемещение по оси Z вертикальная, мм | 1000 |

| Параметры обрабатываемого изделия:– максимальный диаметр заготовки, мм

– минимальный диаметр заготовки, мм – максимальная длина заготовки, мм – минимальная длина заготовки, мм – минимальное расстояние от торца заготовки до оси крайнего отверстия, мм – максимальный вес заготовки, кг |

450

80 12 000 500 100 8 000 |

| Технические условия на заготовку:– нормативный документ

– материал – допускаемая овальность, % – допускаемый прогиб трубы, мм – на длине 1 м – на всей длине |

ТУ14-3Р-55 Ст20, 12Х1МФ +1,25/-1 4 16 |

| 39. Расстояние между колоннами, мм | 2500 |

| Точность позиционирования по оси X,Y,Z в целом, мм | Не более 0,05 |

| Повторяемость для оси, мм | Не более 0,03 |

| 38. 41. Скорость подачи и перемещения по оси X/Y/Z, мм/мин.: | 20 000/2000/2000 |

| 31. Инструментальный магазин:– количество инструментов, шт.

– максимальный диаметр инструмента, мм – максимальная длина инструмента, мм – вес инструмента, кг |

24105

300 15 |

| Устройство подачи СОЖ:– емкость бака, л

7. – давление СОЖ через инструмент ,MPA – двойной фильтр для фильтрации СОЖ, производительньсть, л/мин |

5000-2

60 |

| Шпиндель:– Коническое отверстие шпинделя

– мощность привода, кВт 40. – частота вращения, об/мин – 28. -Крутящий момент шпинделя с редуктором, N*m – СОЖ – |

BT50

37 6000 1120 Снаружи и через инструмент |

| 42.Система с ЧПУ | Siemens 828D на русском языке |

| Система для удаления стружки:-Тип удаления стружки

-Скорость конвейера для удаления стружки -Мощность конвейера для удаления стружки |

Плоско- цепной1m/min

1.5kw |

| Давление сжатого воздуха | 0.5mpa |

| Общая мощность | Примерно 120KW |

| Габарит | Примерно 18000mmx2600mmx3200mm |

| Вес станка | Примерно 82T |

III. Описание конструкции станка:

1 Базовый станок

– Станина и портал изготовлены из серого чугуна HT300 по литью, разделенная на секции, применяет отжига два раза для снятия напряжения.

– Стол с T-образными пазами, который установлен на станине, разделенная на секции, , изготовлены из серого чугуна HT300 по литью, применяет отжига два раза для снятия напряжения.

– По Оси X (Портал продольно перемещается вдоль станине ) использует прецизионную зубчатую передачу бренда Атланте, Германия, или YYC , Тайване. Два сервомотора устраняют зазор с помощью редуктора, приводящего шестерню, наклонные зубчатые рейки M6.

– Система рельсовых направляющих для обеспечения хода портала по оси Х. Направляющие защищены кожухами.

Привод по оси Х должен быть двойной (зубчатые рейки должны располагаться по двум сторонам, оси Х1 и Х2).

2.- По Оси- Y (приводная головка поперечно перемещается по балке) и по Оси- Z использует шариковый винт бренд TBI или HIWIN на Тайване с точностью P3, диаметр прецизионного винта составляет 63 мм, а шаг винта – 10 мм. С тормозом по оси Z.

Портал закрыт защитным кожухом — от попадания стружки, грязи, СОЖ и пр.

4.- На оси Z используются роликовые направляющие типа RGW65.

3.- На передней стороне станка имеется толкающая дверь для доступа к рабочему столу чтобы на рабочем столе можно проводить обслуживание или настроить гидровлический зажим для деталей .

– Система автоматически переключается на режим тяжелой фрезерной

обработки при необходимости значительного увеличения мощности оси.

2.Система поддержки и вращения заготовки

-На рабочем столе установлены 12 Гидравлический привод V – образной открытой крепежной опоры с гидравлическими зажимами. Он состоит из зажимного блока, гидравлического цилиндра, управляющего клапана, синхронного маятника и т. Д.

– Трехкулачковый гидравлический самоцентрирующийся патрон установлен на шпинделе, вращение которого управляется серводвигателем, планетарным редуктором и приводом с ЧПУ для поворотного движения заготовки по градуированию ,чтобы обеспечить полное и точное выполнение задач обработки и сверления.

– Дискретность вращения заготовки под ЧПУ составляет 0,2° за 10 – 15 дуг.

– Перемещение Трехкулачкового гидравлического самоцентрирующегося патрона по вертикальному и продольному направлению приводится серводвигателем и приводом с ЧПУ через направляющие и ШВП, чтобы соответствовать к разному диаметру заготовки и удобно зажимать заготовки по разному расположению по продольному направлению.

– Вертикальное перемещение: 300 мм, продольное перемещение : 800 мм.

-Все масляные трубы для гидравлического зажима в каждом опоре будем проложены на

боковой стороне рабочего стола, и трубы были встроены в рабочий стол, и трубы не могли быть видны снаружи, чтобы железная стружка не падала на них.

3.Вертикальный шпиндель

-Вертикальный шпиндель установлен на высокоточной и прочной роликовой направляющей, которая закреплена на портале для максимальной жесткости, и управляется от ЧПУ. Ход шпинделя обеспечивается шариковинтовой парой, с двойной гайкой для исключения зазора на оси Z.

– Балансировка шпинделя на азоте

-BT50

-Между шпинделем и серводвигателем шпинделя используется коробка передач из итальянского” BF” для понижения скорости и увеличения крутящего момента.

-Крутящий момент шпинделя с редуктором можно достигать 1120 N*m

-В зоне обработки есть обдув воздухом производиться через сопла непосредственно рядом со шпинделем в процесс обработки

-при смене инструмента наличие обдува конуса шпинделя воздухом

4.Система автоматической смены инструмента

– Система автоматической смены инструмента с 24- инструментами дискового типа устанавливается на сбоке станка на удалении от контрольной панели и кабельного трака. Система движется с порталом и доступна в любом месте по длине станка.

-Когда инструменты полоны на резцедержателе, мак. диаметр инструмента: 105мм, мак. Длина: 300 мм ,мак. Вес: 15 кг.

5 Система СОЖ и удаления стружки

– Автоматическая система смазки

– Система охлаждения включает внутреннее СОЖ через инструмент и внешние СОЖ .

-Давление СОЖ через инструмент 0- 2MPA

-Второй пистолет обдува воздухом

– Бак СОЖ, система фильтрации СОЖ.

-Конвейер удаления стружки

-Конвейер для собирании стружек размещается в двухкраяхрабочего стола, и стружки может быть автоматически доставлены в тележках позади станка.

-Система удаления стружки представляет собой два стальных ленточных

конвейера, по одному с каждой стороны станка вдоль оси Х..

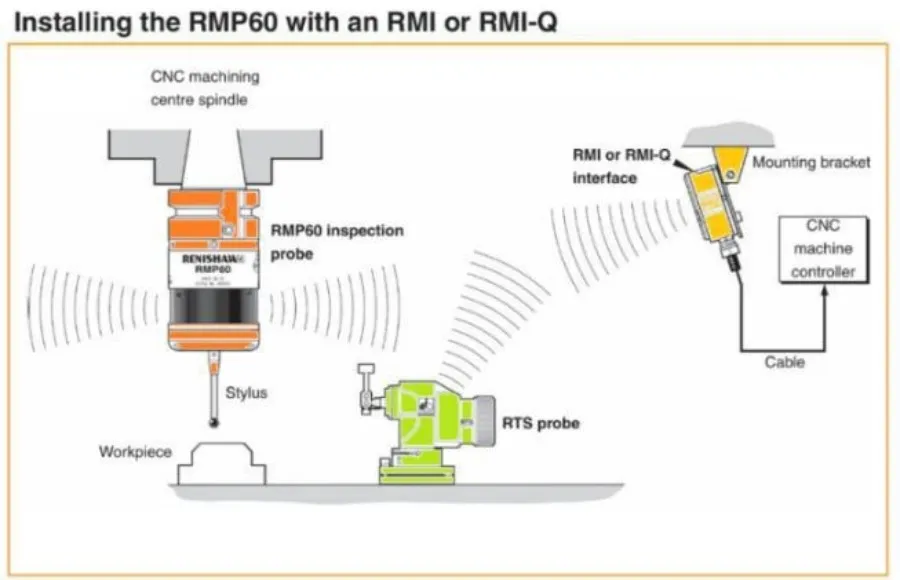

7. Система измерения инструмента и детали (Renishaw RTS+RMP60, радиопередача):

-Станок подстраивается таким образом, чтобы размеры фасок на отверстиях сохранялись. Эта коррекция планируется с помощью щупа Renishaw, он будет реализовано в управляющей программе ЧПУ.

-На оси X,Y,Zдобавлены оптические линейки Fagor, чтобы обеспечить высокие синхронизации и точность позиционирования с обеих сторон.

- Гидравлическую станцию.

-Основные функции : 1. Гидравлический патрон для зажима заготовки; – -Система прижима для фиксации и зажима заготовки.

-Холодильник для охлаждения масла двигателя

9 Система ЧПУ: Siemens 828D система управления шиной ЧПУ

-наличие кондиционера электоршкафа.

-в ЧПУ наличие функции поворота системы координат по замерам детали

-Портативный блок управления- это беспроводной маховичок MPG

– жесткое нарезание резьбы;

-Трехцветная сигнальная лампа

– цветной дисплей:

– клавиатуру:

– панель управления оператора;

– управление осями Х (движение портала вперед/назад), Y (перемещение

фрезерного шпинделя влево/вправо), Z (движение шпинделя вверх/вниз);

– ручное управление выбранными осями с помощью маховика;

– выбора скорости для осей;

- систему соединенных устройств и кабелей;

- программное обеспечение;

– метрическая / дюймовая система исчисления;

– повторяющиеся циклы для сверления, растачивания, нарезания резьбы;

– компенсация ошибок при задаче координат для осей Х, Y, Z;

– спиральная интерполяция;

– прочие параметры, необходимые для точного выполнения операций.

– Функция сбора информации о работе станка:

– время работы по программе (основное машинное время);

– время работы в ручном режиме (время наладки);

– время простоев;

– время простоев по причине аварийного останова.